Barwienie metali – Zamiast malowania metali różnego rodzaju lakierami lub emaliami, można chemicznie wytwarzać na ich powierzchni barwne związki, odznaczające się dużą trwałością, a jednocześnie, …

Barwienie metali – Zamiast malowania metali różnego rodzaju lakierami lub emaliami, można chemicznie wytwarzać na ich powierzchni barwne związki, odznaczające się dużą trwałością, a jednocześnie, …

Archiwum kategorii: Procesy

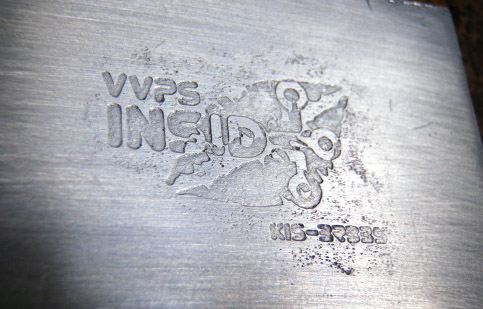

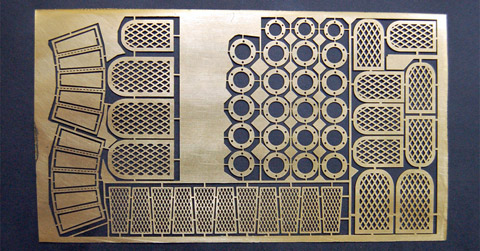

Emulsje do wytrawiania fotochemicznego

Metody przygotowania emulsji do wytrawiania metali metodą fotochemiczną

Metody przygotowania emulsji do wytrawiania metali metodą fotochemiczną

• 120 g żelatyny moczyć przez 24 h w 400 cm3 wody destylowanej, następnie ogrzać do ok. 40°C i mieszając doprowadzić do …

Wytrawianie miedzi, srebra i cyny

Wytrawianie miedzi i jej stopów (mosiądz, brąz) na matowo

Wytrawianie miedzi i jej stopów (mosiądz, brąz) na matowo

• W 50 cm3 wody rozpuścić 2 g soli kuchennej i 1 g siarczanu cynkowego, dodać 214 cm3 stężonego kwasu azotowego …

Czyszczenie i polerowanie metali

Czyszczenie i polerowanie metali – Łatwe do sporządzenia mieszaniny czyszcząco-polerujące otrzymuje się przez zmieszanie drobnoziarnistego środka ściernego z wodą, do konsystencji gęstej śmietany. Jako środki ścierne do metali twardych stosuje …

Czyszczenie i polerowanie metali – Łatwe do sporządzenia mieszaniny czyszcząco-polerujące otrzymuje się przez zmieszanie drobnoziarnistego środka ściernego z wodą, do konsystencji gęstej śmietany. Jako środki ścierne do metali twardych stosuje …

Odrdzewianie przedmiotów stalowych

Odrdzewianie przedmiotów stalowych – W prosty sposób można otrzymać odrdzewiacz, przez rozpuszczenie w 1200 cm3 wody 75 g wodorotlenku sodowego, 35 g bezwodnego węglanu sodowego i 1 g nadmanganianu potasowego. …

Uszlachetnianie powierzchni metali

Uszlachetnianie powierzchni metali – Po obróbce mechanicznej można powierzchnię metali poddać działaniu czynników chemicznych, w celu uzyskania dodatkowych efektów estetycznych lub użytkowych. Otrzymuje się je przez malowanie, wytrawianie, barwienie powierzchniowe, …

Uszlachetnianie powierzchni metali – Po obróbce mechanicznej można powierzchnię metali poddać działaniu czynników chemicznych, w celu uzyskania dodatkowych efektów estetycznych lub użytkowych. Otrzymuje się je przez malowanie, wytrawianie, barwienie powierzchniowe, …

Klej do szkła

Klej do polistyrenu

Spawanie tworzyw termoplastycznych

Spawanie tworzyw termoplastycznych. Folie z tych tworzyw spawa się najczęściej przez zgrzewanie za pomocą szybkozmiennych pól elektrycznych, wytwarzanych przez specjalne generatory. W warunkach domowych można uzyskać dobre wyniki zgrzewania za …

Spawanie polietylenu

Spawanie polietylenu. Polietylen nie klei się żadnym klejem. Folie polietylenowe można łatwo spawać, zaciskając brzegi między dwiema płaskimi listwami z drewna lub metalu, tak aby wystawała krawędź folii szerokości 1…1,5 …