Niektóre ze stosowanych materiałów wodoszczelnych mają poza zdolnością zabezpieczania przed przenikaniem wody, własności grzybobójcze. Stosowanie domieszek wodoszczelnych jest szczególnie ważne przy takich robotach, jak budowa …

Niektóre ze stosowanych materiałów wodoszczelnych mają poza zdolnością zabezpieczania przed przenikaniem wody, własności grzybobójcze. Stosowanie domieszek wodoszczelnych jest szczególnie ważne przy takich robotach, jak budowa …

Fluaty połączone z wapnem

Odrębny rodzaj środków wodoszczelnych stanowią fluaty połączone z wapnem. Domieszka tych środków powoduje wytworzenie trwałych nierozpuszczalnych związków. Środki wodoszczelne mogą mieć postać płynu rzadkiego, półgęstego, gęstego, emulsji, pasty lub proszku …

Środki wodoszczelne

Fluorokrzemian sodu

Produkcja ksylolitu

Produkcja ksylolitu (skałodrzewu). Ze zmielonego magnezytu kaustycznego palonego zarobionego rozczynem chlorku magnezu otrzymuje się cement magnezjowy Sorel’a. Przez dodanie do cementu Sorela kruszywa (jako wypełniacza w postaci mączki) otrzymuje się …

Chlorek magnezu

Zastosowanie gipsu

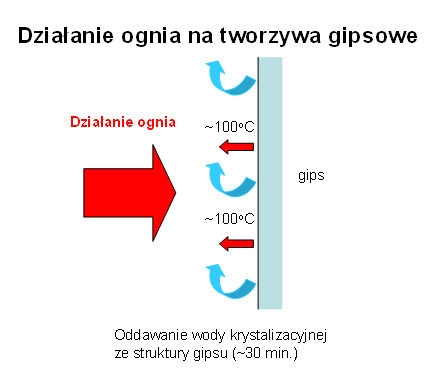

Gips to dobry Izolator

Wytrzymałość gipsu

Własności gipsu

C. obj. gipsu budowlanego wynosi 650—850 kg/m3 w stanie luźno usypanym, c. wł. 2,5—2,7 g/cm3. Niezbędna ilość wody w normalnym zaczynie gipsowym (tzw. stosunek wodno-gipsowy) waha się dla gipsów polskiej …